Energiamegtakarítás légtelenítő szelepekkel

Légbeszívó- / légtelenítő szelepek fajtái, működési elve, fizikai háttére

Amint azt Víziközmű üzemeltetés során sok esetben tapasztalható, folyadékszállító rendszerekben lévő levegő (illetve egyéb gázok) inkább problémát, semmint örömet okoznak az Üzemeltetőnek. Alapvetően kijelenthetjük. hogy folyadékszállító rendszereket elsősorban folyadékok hatékony továbbítására, és nem levegő és egyéb gázok szállítására tervezik/tervezték.

Cikkünk a ivóvíz és szennyvíz hálózatokba kerülő és ott akkumulálódó levegő/gázok a szállítás különböző folyamataira gyakorolt hatásait, azok fizikai hátterét igyekszik kellő részletességgel bemutatni. Emellett példák és fizikai paraméterek mentén ismertetjük a különböző körszerű légbeszívó- légtelenítő szelep típusokat.

Megjegyzés: A cikk folyamán – a szóismétlések halmozásának elkerülése végett – a folyadékszállító rendszerekben található „levegő és/vagy egyéb gázok” kifejezés helyett a továbbiakban egyszerűsítve csak a levegő szót használjuk. Ugyanígy előfordulhat helyenként szakmailag egzakt légbeszívó- légtelenítő szelep helyett a légtelenítő szó.

Mit keres a levegő a vízben?

A hálózat töltése során bent maradó légbuborékok és légzsákok egy ismert, sajnálatos jelenség. Ezeknek viszonylag jelentős része megszüntethető pl. hidránsokon történő, töltés közbeni légtelenítéssel – ha ezt megfelelő számú és kellően odafigyelő kollégával végeztetjük, úgy elkerülhetjük pl. kabrió típusú gépkocsik, kertek és pincék feltöltését.

Sajnos azonban több más mód van még, amely módon levegő kerülhet rendszereinkbe. Klasszikus példa pl. a szivattyúzás közben történő levegőbevitel, mely adódhat egyrészt tömítetlenségből, másrészt a forrás eredetileg is magas levegőtartalmából (pl. szennyvíz gyűjtő- vagy fogadóaknából történő kiemelés során). (1. ábra)

1. ábra Levegő bekerülése gyűjtőaknában

Nyomott szennyvizes rendszereknél hasonlóan gondot okozhatnak – tartózkodási idő és összetétel függvényében a rothadásból származó gázok. Ebben az esetben a gáz/folyadék közeg határfelülete különösen veszélyes támadási pont fém anyagú csövek esetén a korrózió számára.

Másik ok a levegő és egyéb gázok vízben való oldhatósága, mely függ a hőmérséklettől (ld. 2 ábra táblázat).

| Vízhőmérséklet °C | Levegő% |

| 0 | 2,928 |

| 4 | 2,632 |

| 6 | 2,506 |

| 8 | 2,390 |

| 10 | 2,284 |

| 12 | 2,187 |

| 14 | 2,097 |

| 16 | 2,014 |

2. ábra Vízben való oldhatóság a hőmérséklet függvényében

A táblázat adataiból kiolvasható, hogy a hőmérséklet 6°C-ról (mely pl. lehet a víz kiemeléskori hőmérséklete) 16°C-ra való emelkedésével (pl. vízhőmérséklet a fogyasztók előtt) 0,5%-kal csökkent a vízben oldható levegő aránya, így 1.000 m³ -os napi szállítási mennyiség esetén csak az így keletkező levegő mennyisége napi 5 m³!!

Egyesített gáztörvény. A vízben lévő légbuborékokra, mint ideális gázokra alkalmazva az ![]() egyesített gáztörvényt kijelenthető, hogy azonos hőmérséklet mellett a gázok nyomás és térfogat szorzata állandó, tehát a nyomás csökkenésével a folyadékban lévő légzsákok, buborékok térfogata szintén megnő. Ennek okán javallott dolog pl. automata légtelenítő szelepeket elhelyezni nyomáscsökkentő szabályzószelepek után.

egyesített gáztörvényt kijelenthető, hogy azonos hőmérséklet mellett a gázok nyomás és térfogat szorzata állandó, tehát a nyomás csökkenésével a folyadékban lévő légzsákok, buborékok térfogata szintén megnő. Ennek okán javallott dolog pl. automata légtelenítő szelepeket elhelyezni nyomáscsökkentő szabályzószelepek után.

De miért van még mindig a levegő a vízben?

Mint arról korábban szó esett, a rendszer töltés közben történő korrekt légtelenítés a csővezetékekben eredetileg bent lévő levegő nagy részét képes eltávolítani még a rendszer indítása előtt. De mi történik azzal a levegővel, amely rendszer töltéskor még csak mikrobuborékok formájában volt jelen, s csak később áll össze légtelenítő (pl. hidráns) ponton kiengedhető levegő-fázissá?

Mi a sorsa annak a levegőnek, amely normál működés közben (vízben oldott levegő, hőmérséklet, nyomáscsökkentés hatásai) válik ki a folyadékból és halmozódik tovább? Sajnos ilyen módon kiváló levegő légzsákok formájában bent ragad a rendszer különböző pontjain (magaspontokon, csőhidak leszálló ága előtt…stb.).

A víz és a levegő viszkozitásának markáns különbsége miatt, illetve csőfallal való kölcsönhatásuk miatt kell egy bizonyos szállítási folyadéksebesség ahhoz, hogy adott paraméterekkel rendelkező csőben (átmérő, lejtés…stb) biztosan tovább tudjunk sodorni egy légbuborékot, ez az ún. kritikus sebesség (3. ábra).

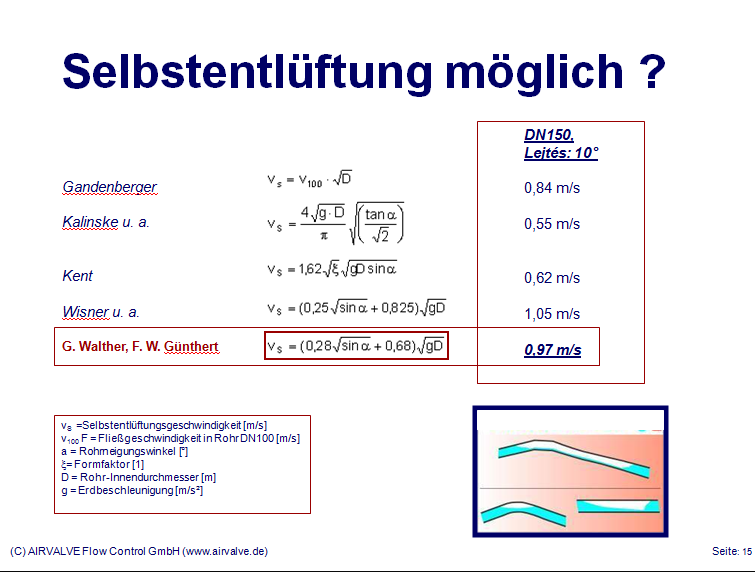

3. ábra Kritikus szállítási sebesség különböző modelljei

A fenti képletek mindegyike – különböző metódusok mellett – a kritikus sebesség mértékét hivatott megállapítani. Sajnos ezek közül az empirikus valósághoz a legutóbbi, G. Walther, F. W. Günthert képlet áll, DN150 csőre 10° lejtésnél 1m/s körüli szállítási sebességet számolva, mely sajnos magasabb, mint általában a szállítási sebességek folyadékszállító rendszerekben.

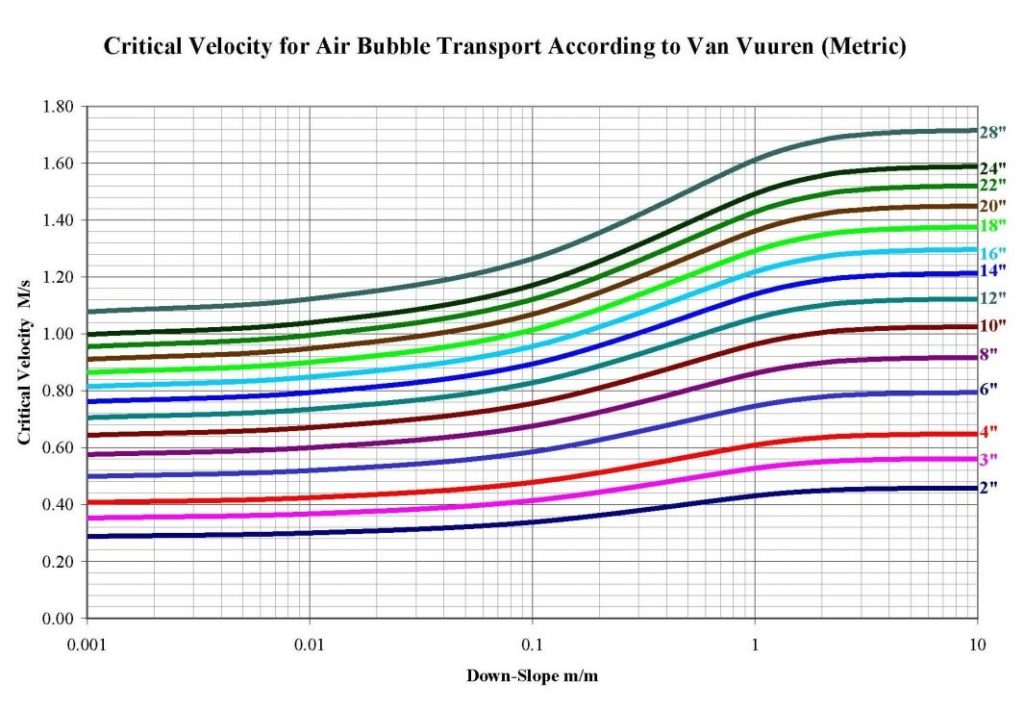

A továbbiakban a más megközelítést alkalmazó Van Vuuren diagramból (4. ábra) is látható, hogy a csőátérő növekedésével nő a kritikus sebesség – nagy átmérőknél már elhanyagolhatóan kicsi (gyakorlatilag zérus) lejtésekhez is 1m/s feletti kritikus szállítási sebesség tartozik. Tehát akár vízszintes csőszakaszokon is előfordulhat, hogy egy légzsák-szegmens magától nem, vagy csak véletlenszerűen mozdult tovább.

4. ábra Légbuborékok kritikus szállítási sebessége (Van Vuuren) [1]

A fentiekből sajnos az a szomorú tény következik, hogy a rendszer bizonyos pontjain bennmaradt levegő kis eséllyel fog „magától” eltűnni a hálózatból, hacsak mi nem tartjuk fontosnak gondoskodni róla. Miért lehet ez fontos?

Vezetékrendszerekben lévő levegő és egyéb gázok hatásai – Szállítási energiahatékonyság

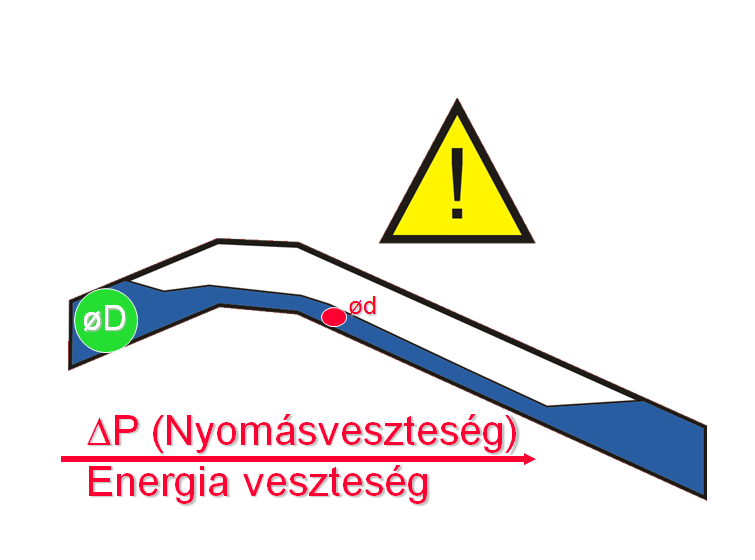

A szállító rendszerekben felhalmozódott gázok légzsákokat képeznek. Az 5. ábrán látható, hogy a légzsák helyén a folyadék valós áramlási keresztmetszete jelenősen leszűkül, hiszen a teljes csőkeresztmetszet helyett csak a levegővel nem telített részen kénytelen áthaladni.

Ez a keresztmetszet-szűkülés gyakorlatilag egy helyi fojtást eredményez, az adott ponton jelentős nyomásveszteséget okozva.

Nem nehéz elképzelni, hogy egy hosszabb szállító vezeték több kritikus pontján (lokális és abszolút magaspontokon, csőhidak és út alatti átvezetések leszálló ágainál, illetve a korábban ismertetett kritikus szállítási sebesség és buborékterjedési jelenségek alapján akár egyenes, vízszintes csőszakaszok több pontján is) kialakuló légzsákok nyomás-veszteségei összegződnek, együtt igen jelentős veszteség-tételt jelentve!

5. ábra Szállítási veszteségek – légzsák hatása a szállítási keresztmetszetre

Más szavakkal, amennyiben ésszerűen elhelyezett légtelenítő szelepekkel meg tudunk szabadulni a rendszerben lévő és ott folyamatosan termelődő levegőtől, úgy jelentős, akár jóval 10% feletti energia-megtakarítást érhetünk el [2].

Ez az előny gravitációs rendszereknél is könnyen értelmezhető, ld. a vészhelyzet esetén elérhető tűzivíz mennyiségét, vagy akár rendszer bővítés/átalakítás/cső-rekonstrukció során felmerülő méretezési kérdésekben képződő tartalékokat (pl. azonos medencemagasságról nagyobb kiterjedésű terület is biztonságosan ellátható).

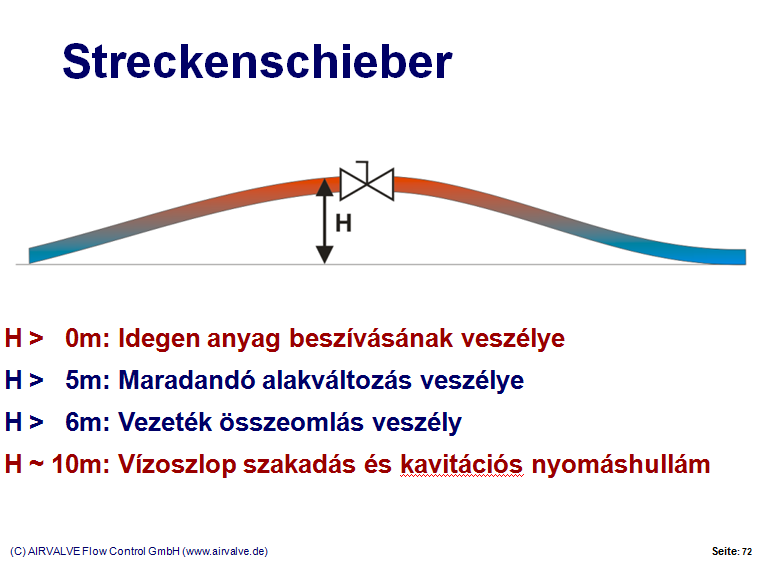

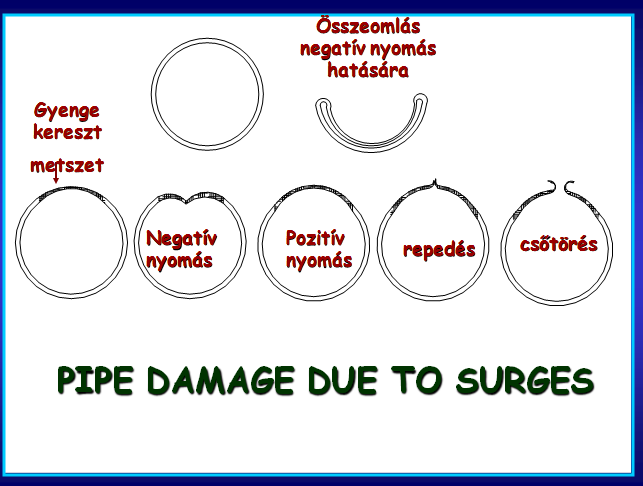

Negatív nyomás kialakulása és hatásai

Ahogyan csővezeték rendszer töltésekor a hálózatban bent maradó levegő, úgy hálózat leürítésekor a kialakuló vákuum okozhat problémákat. A víz tehetetlenségénél fogva egy légbevezetés nélküli magasponton az ürítési pontig lefelé „függeszkedő” vízoszlop magasságnak megfelelő negatív nyomás alakul ki…. egészen az adott csőanyag negatív nyomástűrési határáig, mikor is a vezeték összeomolhat.

6. ábra Negatív nyomás hatásai csőhálózatokban

A fentiekből látható, hogy néhány méter szintkülönbség esetén is komoly negatív nyomások alakulhatnak ki, melyek nem megfelelő kezelés esetén (magasponti hidráns megnyitásának elmulasztása ürítéskor – ld. 7. ábra), vagy üzemzavarkor (csőtörés miatti leürülés) jelentős károkhoz vezethetnek.

Megfelelő magaspontokon elhelyezett – és megfelelő kapacitású – automatikusan működő légbeszívó- légtelenítő szelepekkel a fenti kockázatok hatékonyan kezelhetők.

7. ábra Vezeték-összeomlás helytelen ürítés miatt – India [3]

Folyadékoszlop-szakadás, kavitáció

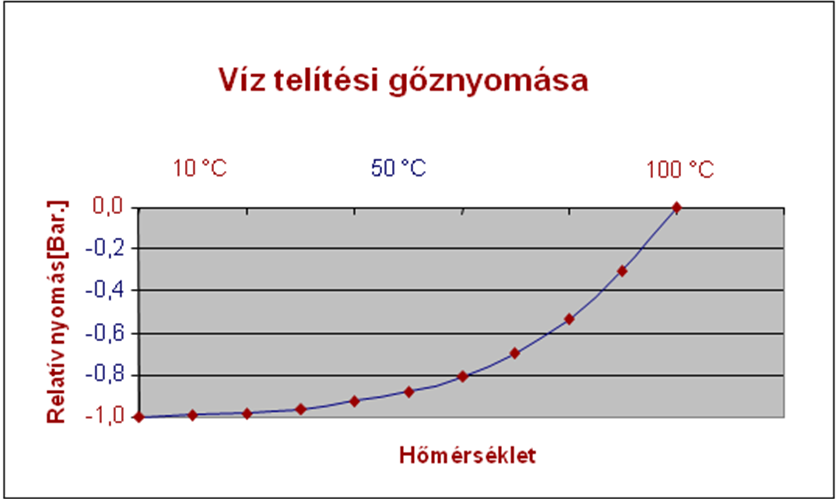

Ellenálló csőanyag esetén a maximális elérhető negatív nyomás -10 m.v.o. ( -1 bar ), melyhez közelítve a folyadék egy adott ponton eléri adott hőmérséklethez tartozó telítési gőznyomását, felforr és telített gőz halmazállapotúvá válik, tehát a folyadékoszlop elszakad.

8. ábra Víz telítési gőznyomása

| Hőmérséklet | absz. nyomás | rel. nyomás |

| 100 °C | 1.013 mbar | 0 bar |

| 90 °C | 701 mbar | -312 mbar |

| 80 °C | 473 mbar | -540 mbar |

| 70 °C | 312 mbar | -701 mbar |

| 60 °C | 199 mbar | -814 mbar |

| 50 °C | 130 mbar | -883 mbar |

| 40 °C | 83 mbar | -930 mbar |

| 30 °C | 42 mbar | -971 mbar |

| 20 °C | 23 mbar | -990 mbar |

| 10 °C | 13 mbar | -1.0 bar |

Amennyiben vákuumot kiváltó ok megszűnésével a nyomás újból emelkedni kezd, úgy a telítési gőznyomás állapotában lévő közeg összeomlik a gőz/folyadék fázishatáron egymásnak csattanó folyadékfelületek erős akusztikus lökéshullámot keltenek, jelentős energiájú kavitációs jelenség zajlódik le.

Kavitáció hatására létrejövő nyomáshullámok a rendszer egyéb lengéseit jelentősen meghaladó, kártékony nyomásemelkedést okoznak.

Dinamikus jelenségek

A szállító rendszerek működésekor beálló szándékos vagy hibából adódó üzemállapot-változások dinamikus változásokat generálnak. Tipikus példa ezekre a szivattyú leállás, vagy egy elzáró elem hirtelen bezárása.

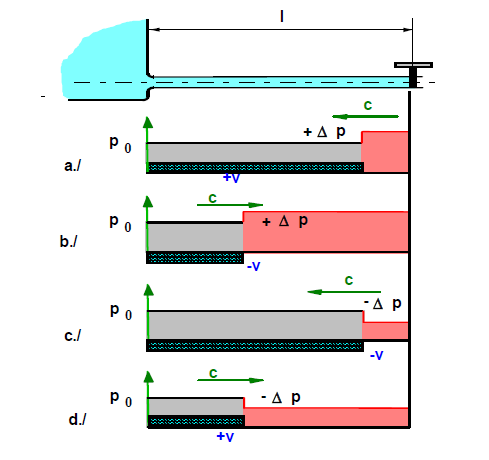

Hirtelen elzárás

Ez utóbbi esetet modellezve Szlivka Ferenc: Csővezetékekben fellép tranziens jelenségek c. esszéjére [4], illetve Lorenzo Allievira utalva az alábbiak szerint írhatjuk le a különböző fázisokat:

9. ábra Nyomáshullám terjedése hirtelen záráskor

A hirtelen záráskor egy nyomásnövekedési hullám indul el a zárás helyétől “c” sebességgel. A nyomásnövekedés nagysága és haladási sebessége a cső anyagától, geometriai méretétől és az áramló folyadék sebességétől és anyagától függ. A lezárás helyétől kiindulva egyre több folyadékrészecske megáll, és a cső fala kitágul, valamint a folyadék összenyomódik. A víz eddigi mozgási energiája felhalmozódik egy potenciális energia formájában (ld. 9/a ábra.).

A következő fázisban a végtelen nagynak tekinthető tartályról a hullám ellenfázisban visszaverődik. A felfúvódott csőfalban és a folyadékban felhalmozott energia a vizet igyekszik visszalökni a tartályba (ld. 9/b ábra.). A fázis végén az egész csőben a folyadék “v” sebességgel a tartályba áramlik.

A harmadik fázisban a lezárás helyén ismét megállnak a folyadékrészecskék és egy depresszió hullám indul el a lezárt végről. A kifelé áramló folyadékdugó megszívja a csövet (ld. 9/c ábra.).

A negyedik fázisban a depresszió alatt lévő cső magába szívja a folyadékot a tartályból, (ld. 9/d ábra.), majd a folyamat elindul az első fázistól. A folyadékban lévő belső súrlódás a jelenséget csillapítja, anélkül a folyamat nem állna le.

Szivattyú leállás

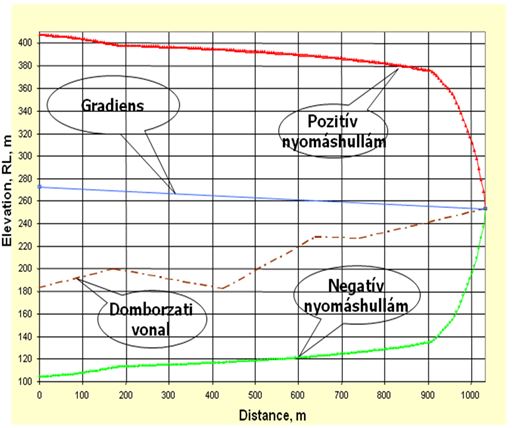

Szivattyú leálláskor gyakorlatilag hasonló jelenség játszódik le, ám az a 3. fázissal indul. A szivattyú leállást modellező negatív és pozitív nyomáscsúcsok jól láthatóak az alábbi diagramon:

10. ábra Nyomás-diagram szivattyú leálláskor (védelem nélkül) [5]

A 10. ábrán jól látható, hogy a szivattyútól elindulva zöld vonallal jelzett alsó tartományban egy negatív nyomáshullám indul el az (eddig) szállított víz tehetetlensége miatt. Azokon a pontokon, ahol a nyomáshullám „beesik” a barna domborzati vonal alá, valóban vákuum képződik, mely a vezeték összeomlásával, szélsőséges esetben vízoszlop-szakadással, kavtiációval fenyeget.

Ugyanakkor látható jelenség, hogy a zöld negatív nyomáshullám a kritikus (fő) idő alatt oda és vissza bejárva a csővezetéket, szinte csillapítás nélkül pozitív nyomáshullámban, kosütésben tér vissza.

11. ábra Nyomásingadozások hosszú távú hatásai

Amennyiben a negatív nyomáshullám mértéke magasabb, mint a cső ellenálló képessége, úgy megtörténhet a cső összeomlása. Amennyiben a csőanyag mégis bírná a levél-diagramon is látható igénybevételeket, úgy sokszori ismétlődés esetén a fenti folyamat játszódna le: a vezeték valamely, a többinél gyengébb keresztmetszete a többi résznél jobban deformálódik. Ha ez a lengési folyamat sok-sok ízben lezajlik, így a gyenge keresztmetszeten repedés indul meg, melyen nemsokára csőtörés követ (11. ábra).

Hálózat védelem légbeszívó- légtelenítő szelepek alkalmazásával

A fent ismertetett jelenségeket alapvetően 3 oldalról tudjuk megfogni jól kiválasztott légbeszívó- légtelenítő szelep alkalmazásával.

- Vákuum csökkentése >> a csővezetékekre legnagyobb igénybevételt jelentő negatív nyomás elerülése >> vezeték élettartamának hosszabbítása

- Extrém nagy vákuum elkerülése >> kavitációs nyomáshullám elkerülése

- Csillapított zárású vagy tehermentesítő légtelenítő segítségével (ismertetését ld. lennebb) a visszatérő pozitív nyomáscsúcs mértéke is hatékonyan csökkenthető >> vezeték élettartamának hosszabbítása

Légbeszívó- légtelenítő szelepek fajtái és működésük

Az eddig ismertetett jelenségekre hatékony megoldást jelentő légtelenítő szelepek működésük szerint az alábbi csoportokba sorolhatók:

Automatikus légtelenítő szelep

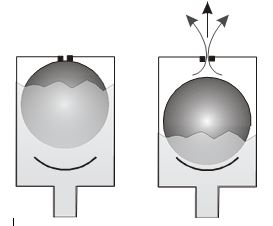

Az automatikus légtelenítő szelep folyadék-rendszerek nyomás alatti légtelenítésére szolgál. A működés közben felhalmozódó levegő folyamatos, nyomás alatti kiengedésével biztosítja a hatékonyabb folyadékszállítást (a bent maradó légbuborékok szűkítik az áramlási keresztmetszetet – v.ö: szivattyú energia költségek, energia hatékonyság). Jellemzőjük a kisebb méret, korlátozott szállítási kapacitás.

12. ábra Automata légtelenítő szelep működése

Speciális automatikus légtelenítők

Az automata légtelenítők funkciójuknál és fizikai törvényszerűségeknél fogva relatíve kis keresztmetszetű (néhány mm2) kivezető nyílással rendelkeznek, mely eltömődésre érzékeny lehet, így több figyelmet igényel.

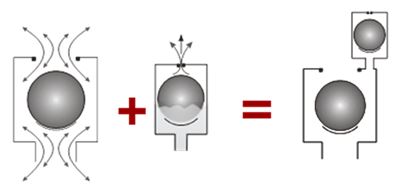

Újabb fejlesztésű ferde ülékes, ún. gördülő tömítés („rolling seal”) elvű automata légtelenítők jelentősen nagyobb kiömlési keresztmetszettel rendelkeznek és a tömítés szelepüléken végzett gördülő mozgásból adódóan jobb öntisztulási jellemzőkkel bírnak, így kapacitás és megbízhatóság szempontjából optimális eszközök (13. ábra).

Amennyiben (pl. szivattyúház légtelenítésekor) a légbeszívás semmilyen mértékben nem megengedett, érdemes beépített visszacsapó szelepet tartalmazó Egyirányú (One way out) légtelenítő típust választani.

13. ábra Golyós és “gördülő tömítés” elvű légtelenítők összehasonlítása

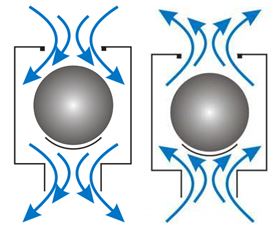

Dinamikus légbeszívó- légtelenítő szelep

A hálózat védelme érdekében (vákuum-törés, nyomáslengések), nagy mennyiségű levegő be- és kimozgatására alkalmas szelep. A szükséges nagy kapacitás miatt nagy átömlő nyílással rendelkezik, az esetek nagy részében golyós úszós kialakítású.

14. ábra Dinamikus légbeszívó- légtelenítő szelep (golyós kivitel)

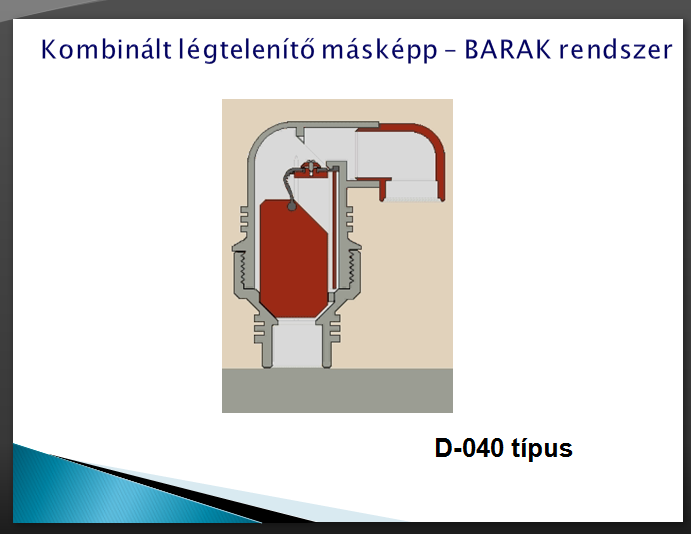

Kombinált légbeszívó- légtelenítő szelepek

A folyamatos, nyomás alatti légtelenítés értelemszerű igénye miatt a dinamikus működésű típusok helyett ma leginkább a 3 funkciós, ún. kombinált légtelenítők vannak használatban, ahol egy szeleptestben egyszerre van jelen a nagy szállítási kapacitású, dinamikus működés mellett az automatikus légtelenítési funkció is.

A kombinált légtelenítők nyomásesés (pl. hálózat leürülés, szivattyú leállás) esetén nagy keresztmetszeten, nagy mennyiségű levegő be- és kimozgatására képes légtelenítők (dinamikus funkció), melyek egyben biztosítják normál hálózati működés közben a nyomás alatti légtelenítést (automata légtelenítő funkció).

15. ábra Dinamikus légtelenítő + automatikus légtelenítő = Kombinált légtelenítő

Kombinált légtelenítőkben is léteznek „gördülő tömítés” („rolling seal”) elvű típusok, itt az öntisztuló mechanizmus, megbízható, stabil működés mellett a könnyű karban tarthatóság, kis súly és kompakt méretek a legfontosabb jó tulajdonságok (16. ábra)

16. ábra “Gördülő tömítés” elvű légbeszívó- légtelenítő szelep

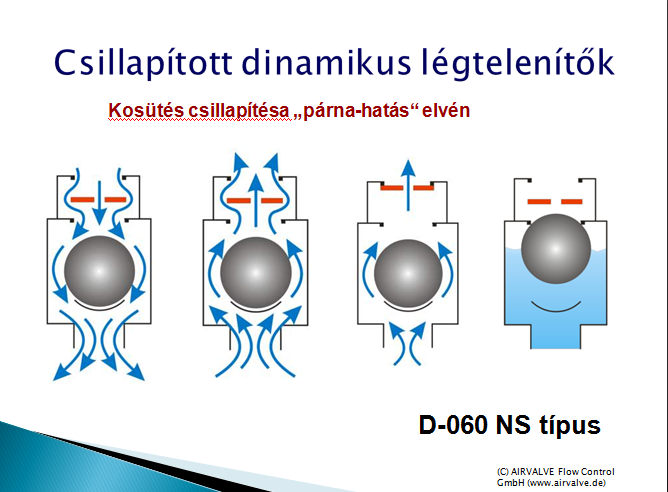

Csillapított zárású légbeszívó- légtelenítő szelepek (Non-slam)

Kombinált légbeszívó- légtelenítő szelepek rendkívül hatékony kiegészítője a Csillapított zárás (non-Slam), funkció, mely negatív nyomáshullám esetén lehetővé teszi szabad levegő beáramlását (dinamikus mód), viszont a kifelé áramló légáramlást egy, csak ebben az irányban aktív torlótárcsával visszafojtva – mintegy párna-hatás szerűen csillapítani lehet az esetlegesen létrejövő nyomáslengések hatását. A szelep emellett automata légtelenítési funkcióval is rendelkezik.

17. ábra Csillapított (Non-slam) kombinált légtelenítő működése

Tehermentesítő légbeszívó- légtelenítő szelep

A légtelenítő szelepek legújabb generációja az ún. membrános vagy tehermentesítő légtelenítők. Ezek a típusok légbeszívás közben lényegében nominális (= csatlakozó átmérővel kvázi megegyező beömlő keresztmetszet, zavartalan áramlás) dinamikus rendszerű légbeszívó eszközként működnek, extrém magas kapacitással (Pl. egy DN80 szelep kapacitása 4m diffnyomáson: 2500 m3/h).

Ugyanakkor pilot szelep alkatrészük segítségével a nyomáshullám visszatérésekor automatikusan (és teljes, nyitott keresztmetszeten) leengedik a nyomáscsúcs jelentős részét. (A tehermentesítő szelepet vissza lehet drénelni a szívótérbe). Ez által a légtelenítő gyakorlatilag „levágja” a visszatérő nyomáscsúcs felső élét, ily módon tehermentesítve a hálózatot.

Ez a működési mód azért sokkal hatékonyabb pl. egy biztonsági szelepnél, mert a csőhálózatokban a nyomáslengések nagyon gyorsan, sokszor többszörös hangsebességgel közlekednek, ez által mire egy hagyományos biztonsági szelep kinyit, a rendszert már rég jelentős sokk érte.

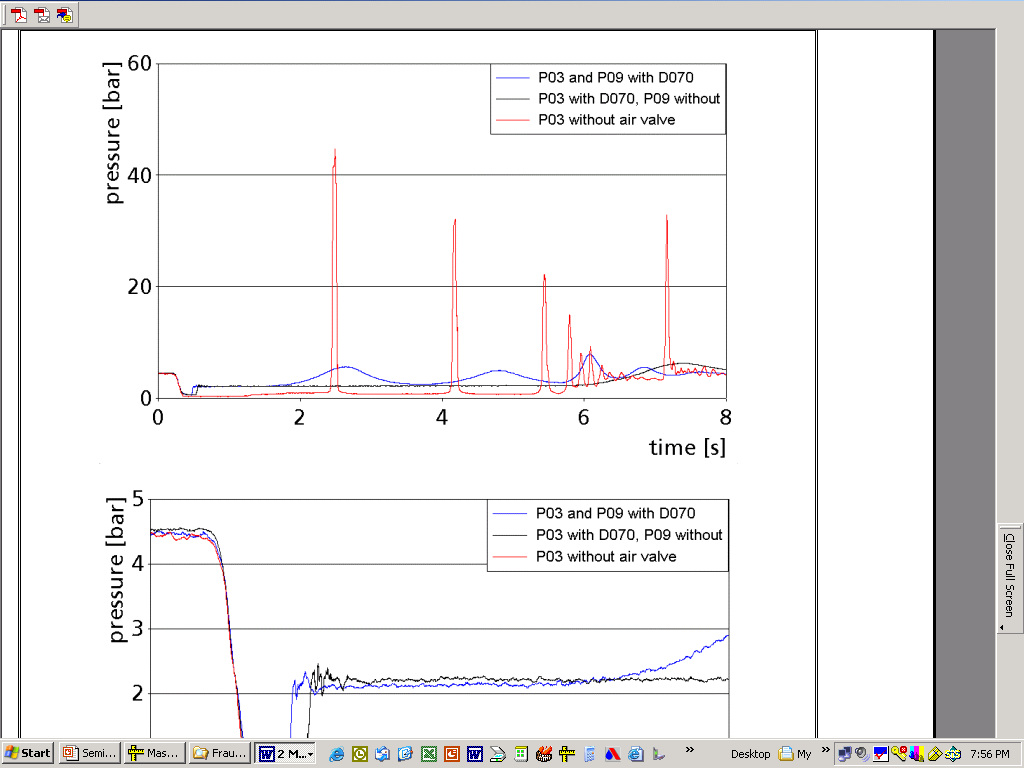

Légbeszívó- légtelenítő szelepek hatása – kísérletek

A különböző típusú légtelenítők hatásának vizsgálatát, illetve kialakításuk optimalizálását volt hivatott elvégezni a németországi Fraunhofer Intézet kísérletsorozata – egy kísérleti rendszeren vizsgálták védelem nélkül, illetve különböző kialakítású légbeszívó- légtelenítő szelepek használata esetén a hirtelen leálláskor létrejövő tranziens jelenségeket.

Az eredmény önmagáért beszél (18. ábra). (piros nyomásgörbe – védelem nélkül, a másik két görbe különböző pontokra felszerelt légbeszívó- légtelenítő szelepekkel)

18. ábra Kísérleti eredmények – Fraunhofer-intézet

Egyéb speciális kialakítású légtelenítők

Saját aknás légtelenítők: használatukkal megspórolható légtelenítő akna kiépítése – egyszerűbb kezelés és karban tartás Vizes és szennyvizes kivitelben, különböző hosszokban elérhetők.

Elárasztásvédelem: talajvíz- vagy belvízveszélyes helyeken ajánlott elárasztás ellen védett légtelenítő szelepeket használni; ezek megfelelő légtelenítési kapacitást biztosító, de vízzel való elárasztás esetén stabilan záró mechanizmussal zárják ki a szállított ivóvíz visszafertőződésének esélyét.

Fagyvédelem: fagyveszélynek kitett helyeken célszerű fagyvédelmi kittel felszerelt szelepet alkalmazni. Ezek az általában PUR anyagból készült speciális fagyvédő házak, melyek optimális védelmet nyújtanak az eszközöknek.

Légtelenítő szelepek szennyvízre

Szennyvíz rendszereken használatos légtelenítők az alábbiakban térnek el ivóvizes rendszerekben használt társaiktól:

- külön úszó alkalmazásával (alul) lehetővé válik, hogy a szennyvíz ne érintkezzen a záró tömítésekkel (felül)

- az úszó rugalmas, rugós kapcsolattal illeszkedik a felső záró részhez (hogy az intenzív folyadékmozgás során is minden pillanatban zárva maradjon)

- az alsó úszó és csatlakozó tengely rozsdamentes acélból

- nagy kubatúrájú tartály az esetleges lerakódások fogadására

- a kúp alakú tartály garantálja, hogy nyomás emelkedés esetén ugyanaz a mennyiségű gáz egyre csökkenő térfogatú helyre szorul be >> stabil távolságtartás a zárófelület és a szennyvíz között

- tisztító csonk

19. ábra Kombinált légbeszívó- légtelenítő szelep szennyvízre

Légtelenítő szelepek kiválasztása

Légbeszívó- légtelenítő szelepek kiválasztása az alábbi szempontok mentén történhet:

Szállított anyag szerint:

- víz

- szennyvíz

- szennyezett víz

- egyéb anyagok (ózonnal kezelt víz, forró víz, petrolkémiai termékek…stb.)

Funkció szerint (ld. előző fejezet):

- mindenütt, ahol fennáll hirtelen megállás vagy leürülés veszélye és a lokális nyomás a csőtípus negatív nyomástűrő képességének közeléig csökkenhet – dinamikus légtelenítés szükséges (kombinált, csillapított, vagy tehermentesítő típusok)

Fontos megjegyezni, hogy korszerű, fordulatszám-vezérelt szivattyúk mellé is érdemes más nyomáslengés-védelmi megoldást – pl. áramszünet esetére…

- köztes magaspontokon: automata légtelenítő (ökölszabály szerint egyenes szakaszokon is javasolt légtelenítők 5-800méterenként

Egyéb speciális funkciók: Saját aknás légtelenítő, elárasztásvédelem, fagyvédelem, légszűrő, aktívszén szagszűrő

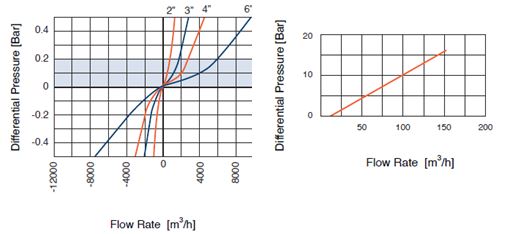

Kapacitás szerint:

A légbeszívó- légtelenítő szelepek egyik legfontosabb fontos jellemzője a kapacitás. A dinamikus légbeszívási- légtelenítési kapacitás megadja, hogy dinamikus módban adott nyomás-ellenállással (jellemzően 4m differenciál nyomással szoktak kalkulálni) milyen levegőmennyiséget képes megmozgatni a védelmi funkciót betöltő szelep.

Mivel a légbeszívó- légtelenítő szelepek feladata rendszer hiba esetén a csőhálózat megvédése, tehát akár a maximális szállított térfogatárammal megegyező mennyiségű levegő zavartalan beszívása ill. kiengedése, célszerű maximális szállítási térfogatáramot meghaladó kapacitású légbeszívó-légtelenítő szelepet választani a kritikus helyekre.

20. ábra Kombinált légtelenítő szelep karakterisztikák

Magyarázat a fenti jelleggörbékhez:

- A bal oldalon a dinamikus működési tartomány (légbeszívás-légtelenítés) görbéi találhatók, az adott szelepcsalád különböző méretű típusaira.

- A görbe bal oldala a légbeszívási kapacitás.

A jobb oldali görbe automatikus (nyomás alatti) légtelenítés diagramja.

Kiválasztás meglévő csatlakozóméret szerint:

Amennyiben van már kialakított légtelenítő csonk, érdemes megvizsgálni, hogy adott gyártó kínálatában lehet-e találni az adott mérethez kapacitásban megfelelő darabot.

A következő példán egy adott gyártótól csupán a DN50 méretű ivóvizes szelepek láthatóak egymás mellé gyűjtve.

A szelepek kapacitása 210 m3/h- tól 1018 m3/h terjed, különböző kialakításokkal – remélhetőleg ki lehet ebből a palettából választani egy ideális modellt.

Légtelenítő szelep karbantartás

Bármilyen eszköz (pl: tolózár, visszacsapó, szabályozószelep) is van is felszerelve egy hálózati szakaszra, típustól és kialakítástól függően, mindegyikük előbb utóbb szemrevételezésre, karbantartásra szorul. Egy szennyeződéstől eldugult automata légtelenítő, vagy egy nem optimális kialakítás és nagy igénybevétel miatt az úszóra „ráégett” tömítéssel egy szelep már korántsem látja el feladatát és nem felel meg az eredetileg tervezett védelmi funkciónak.

Ezért a gondos tervezésen, megfelelő kapacitású és kis karbantartás-igényű eszközök kiválasztásán túl az időszakos ellenőrzés, a gondos, megelőző karbantartás a légtelenítő szelepeknél is kiemelten fontos feladat.

Rendszer méretezés, nyomáslengés analízis

Kritikus méretű, értékű, elhelyezkedésű vezetékrendszer esetén mindenképpen javasolt a rendszer részletesebb felülvizsgálata légbeszívó- légtelenítő szelepek beépítése vagy cseréje előtt. Szélsőségesebb üzemeltetési paraméterekkel, vagy rossz csőtörési statisztikával rendelkező rendszereket érdemes komplett nyomáslengés-analízisnek alávetni.

Ennek során numerikus módszereket alkalmazó szimulációs programokkal többfajta üzemi paraméter mellett elvégezhető a rendszer analízise, melynek segítségével meghatározható a szükséges hálózatvédelmi elemek pontos helye, szükséges paraméterei és esetleges beállításai.

Irodalomjegyzék:

[1] Kritikus szállítási sebesség diagram – Dr. Stefanus Johannes van Vuuren (KYPipe)

[2] Prof. M. Tarshis – Pipeline air release reduces energy deman

[3] A.R.I. Flow Control Accessiores / Airvalves előadásanyagok

[4] Szlivka Ferenc: Csővezetékekben fellépő tranziens jelenségek

[5] BERMAD Control valves előadásanyagok

[6] Kísérletek, kísérleti jegyzőkönyvek: Fraunhofer-Intézet – ReportExperimental Examination of Air Valves (A.R.I / Airvalves felkérésére)